【ハンドブックPDF】ハーネス検査でわかる不良

本ページでは「ハーネス検査でわかる不良」について、仕組みや検査の種類、効率化のポイントまでわかりやすく解説しています。

すぐに確認できる無料ハンドブックPDF資料をご用意しております。ぜひ最後までご確認ください。

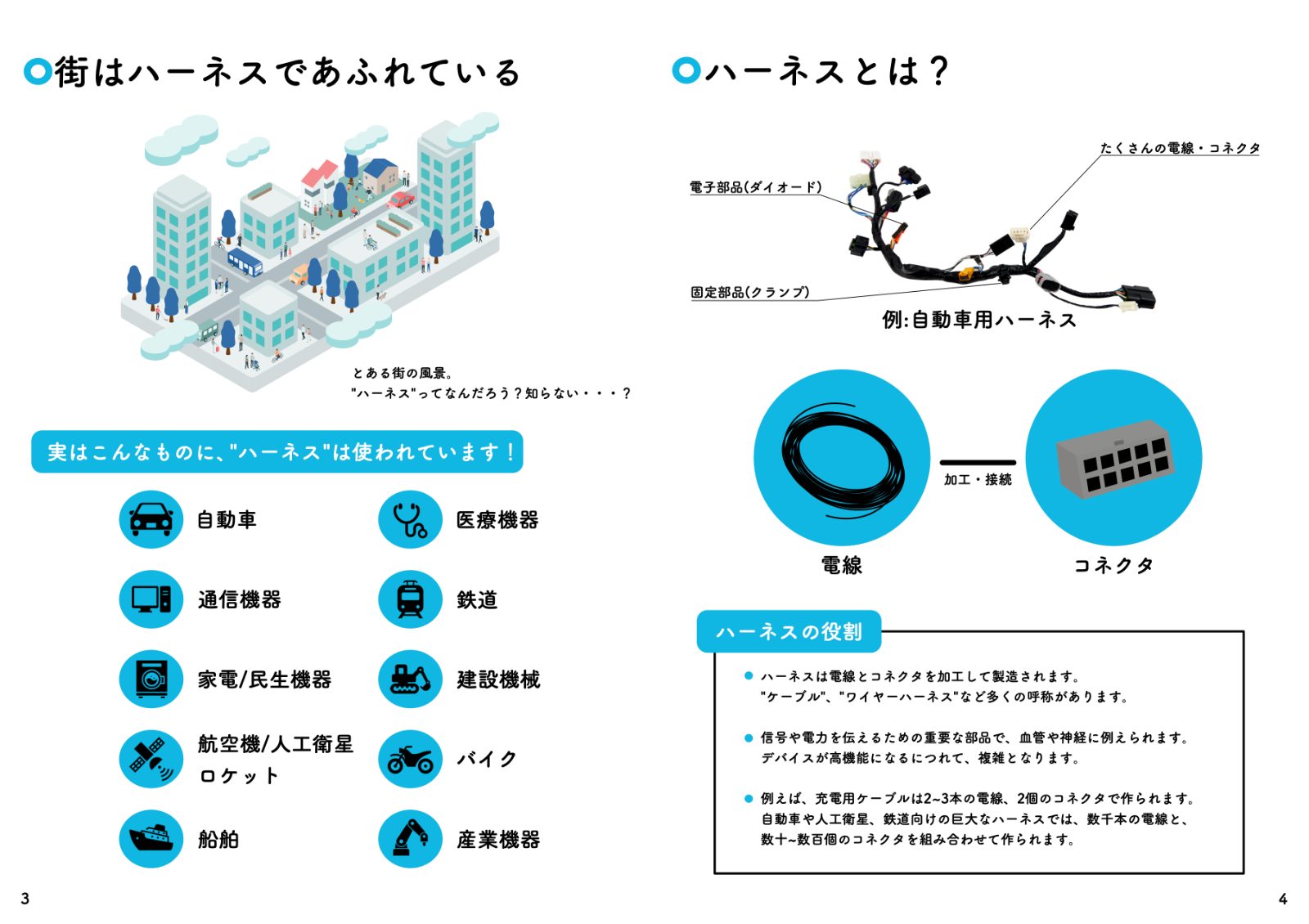

街にあふれる「ハーネス」の役割

自動車・二輪車・航空機・鉄道・建設機械・船舶・医療機器・家電・通信機器――

ハーネスは現代社会のあらゆる機器に使われています。

信号や電力を伝えるための重要な部品で、人間の血管や神経のように例えられる重要な部品です。

デバイスが高機能になるにつれて、構造も複雑になっていきます。

ハーネスは電線とコネクタを加工して製造されます。

「ケーブル」「ワイヤーハーネス」など多くの呼称があります。

例えば、充電用ケーブルは2〜3本の電線、2個のコネクタで作られますが、

自動車や人工衛星、鉄道向けの巨大なハーネスでは、数千本の電線と、数十〜数百個のコネクタを組み合わせて作られます。

その構造は複雑で、製造は多くの手作業に頼らざるを得ません。

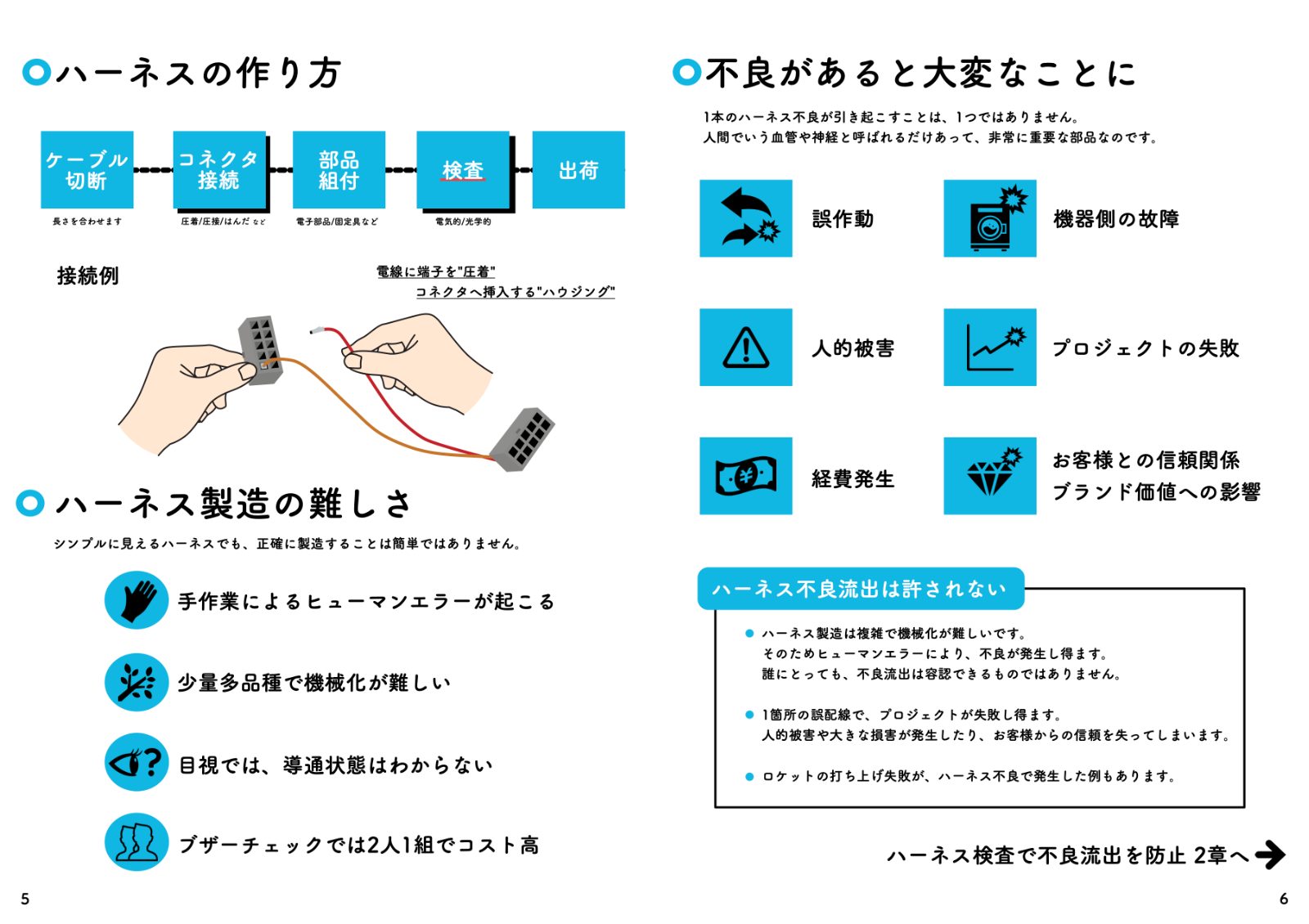

ハーネスの製造方法とその難しさ

ハーネス製造の主な工程は下記です。

・ ケーブル切断: ケーブルの長さを合わせます

・ コネクタ接続: 圧着 / 圧接 / はんだ などで接続します

・ 部品 組付: 電子部品・固定具などを取り付け

・ 検査: 電気的 / 光学的に状態を確認

・ 出荷: 最終チェック後に出荷

一見シンプルに見えるハーネスでも、正確に製造することは簡単ではありません。

特に以下のような課題が存在します。

・ 作業による ヒューマンエラー が起こる

・ 少量多品種 の製品が多く、機械化が難しい

・ 目視では 導通状態を確認できない

・ ブザーチェック で検査を行う場合は2人1組となりコストがかかる

不良が引き起こすリスク

1本のハーネスに不良があれば、誤作動、機器側の故障、プロジェクトの失敗、費用の発生、そしてお客様との信頼関係への影響など多岐に渡ります。

過去にはロケットの打ち上げ失敗が、ハーネスのミスが原因だったこともあります。

ハーネス製造は複雑で機械化が難しいためヒューマンエラーによる不良が発生し得ます。

しかし、誰にとっても、不良は容認できるものではありません。そこで流出を防止するハーネス検査が欠かせません。

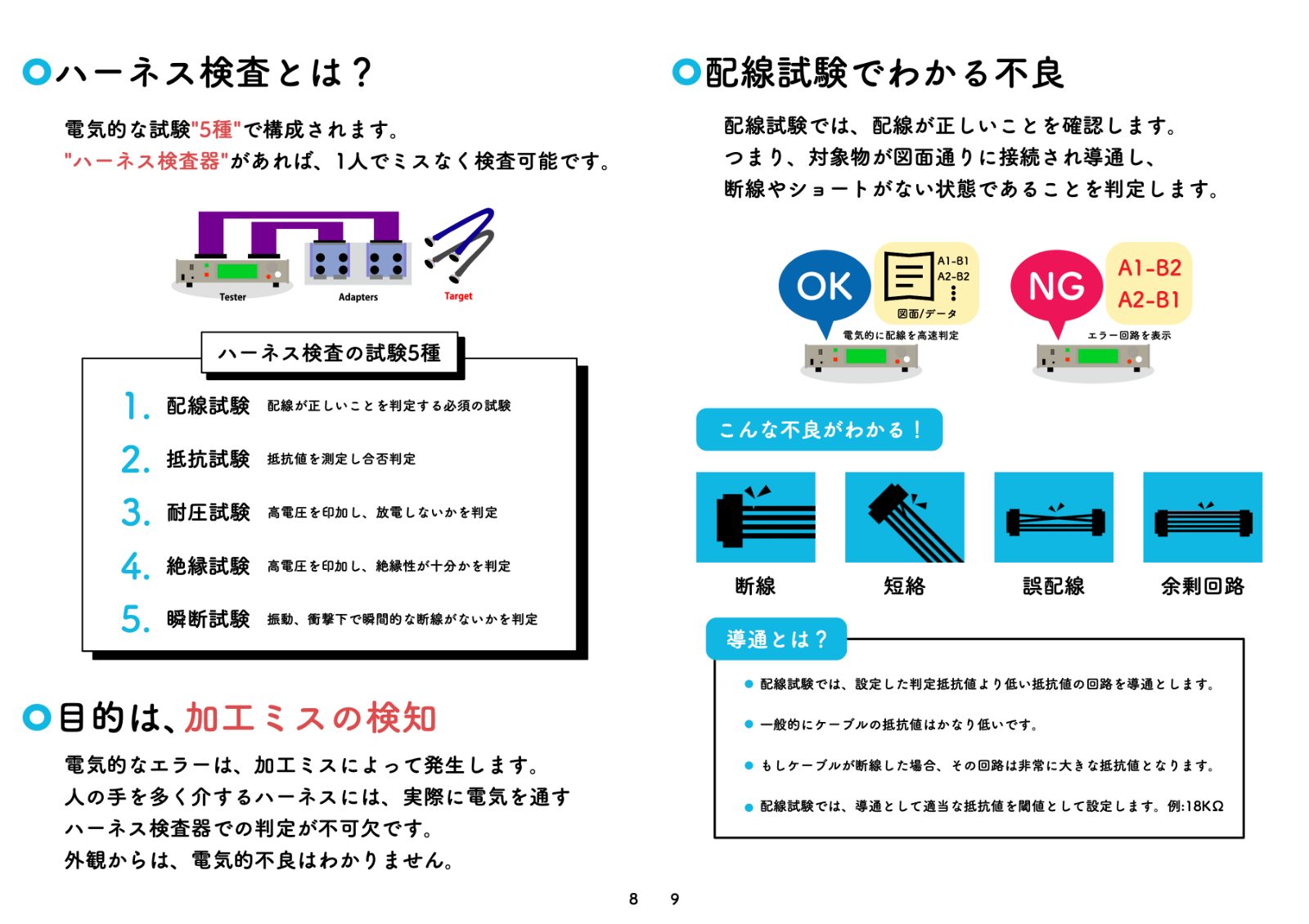

ハーネス検査の試験5種とは?

電気的なエラーは、加工ミスによって発生します。

人の手を多く介して製造されるハーネスには、実際に電気を通すハーネス検査器での判定が不可欠です。

外観からは、電気的不良はわかりません。

ナックコーポレーションでは、以下の5つの試験を自動で行えるハーネス検査器を提供しています。

① 配線試験

検査物の配線が図面通りかを確認する必須の試験です。

誤配線・短絡・断線・余剰回路の有無を検出します。

配線試験では、設定した判定抵抗値より低い抵抗値の回路を導通とします。

一般的にケーブルの抵抗値はかなり低いです。

もしケーブルが断線した場合、その回路は非常に大きな抵抗値となります。

配線試験では、導通として適当な抵抗値を閾値として設定します。例:18KΩ /1KΩ など

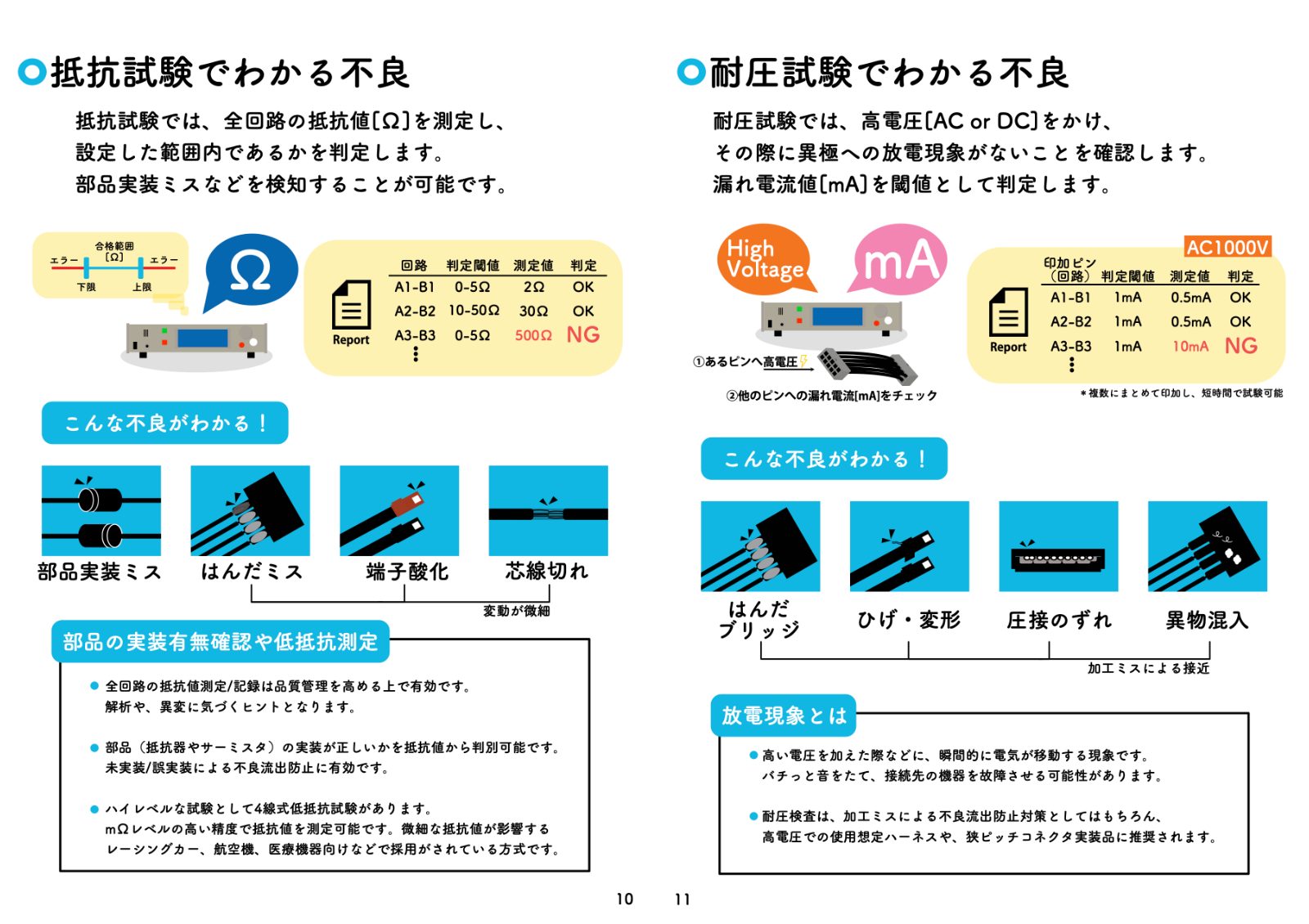

② 抵抗試験

回路の抵抗値を測定し、部品の未実装やはんだ不良などを抵抗値の差異で検出します。

全回路の抵抗値測定/記録は品質管理を高める上で有効です。 解析や、異変に気づくヒントとなります。

部品(抵抗器やサーミスタ)の未実装・誤実装による不良流出防止に有効です。

4線式低抵抗試験にも対応可能で、高精度な品質検査、製品保証にも最適です。

ハイレベルな試験として、4線式低抵抗試験があります。

4線式低抵抗試験ではmΩレベルの高い精度で抵抗値を測定可能です。微細な抵抗値が影響するレーシングカー、航空機、医療機器向けなどで採用されている方式です。

③ 耐圧試験

高電圧(AC or DC)をかけて異なる導体(異極)への放電(スパーク)の有無を検査します。

はんだブリッジ、端子変形や芯線のひげ、圧接ミスや異物混入など、異常な導体の接近などの加工ミスを検知します。

放電現象は高い電圧を加えた際などに、瞬間的に電気が移動する現象です。

バチっと音をたて、接続先の機器を故障させる可能性があります。

耐圧検査は、加工ミスによる不良流出防止対策としてはもちろん、

高電圧での使用想定ハーネスや、狭ピッチコネクタ実装品に推奨されます。

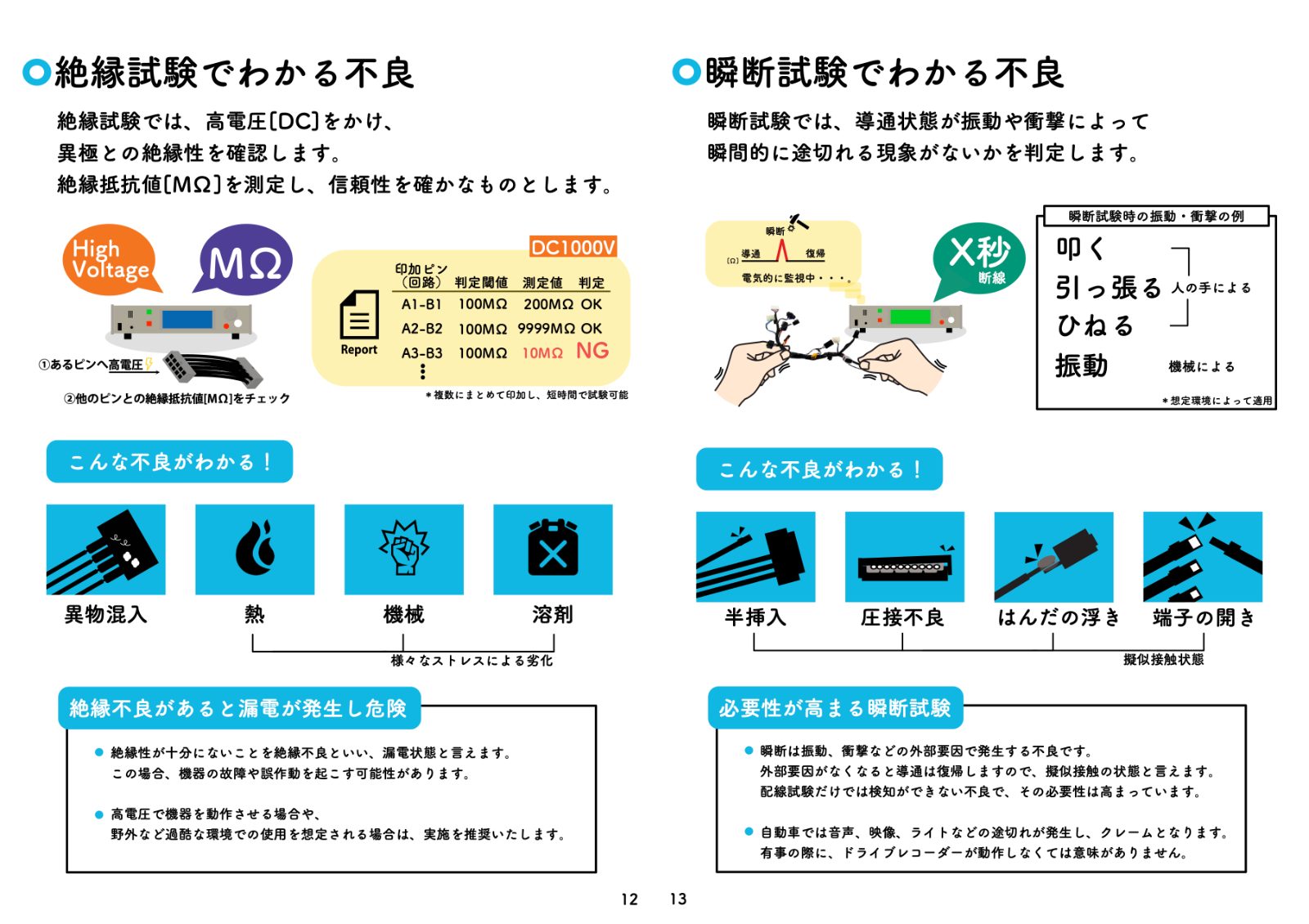

④ 絶縁試験

高電圧(DC)をかけ異極間の絶縁抵抗値を確認します。

異物の混入や、ストレス(熱、機械的、溶剤)による劣化による絶縁性の低下がないことを検査します。

絶縁性が十分にないことを絶縁不良といい、漏電状態と言えます。

この場合、機器の故障や誤作動を起こす可能性があります。

高電圧で機器を動作させる場合や、

野外など過酷な環境での使用を想定される場合は、実施を推奨いたします。

⑤ 瞬断試験

導通状態が振動や衝撃によって一瞬でも途切れないかを監視します。

人の手で叩く、引っ張る、ひねる、振動機による振動などを与えて瞬断発生を検査します。

端子の半挿入や、圧接不良、はんだの浮き、端子の開きなどによる擬似接触状態の不良を検知します。

瞬断は振動、衝撃などの外部要因で発生する不良です。

外部要因がなくなると導通は復帰しますので、擬似接触の状態と言えます。

配線試験だけでは検知ができない不良で、その必要性は高まっています。

自動車では音声、映像、ライトなどの途切れが発生し、クレームとなります。

有事の際に、ドライブレコーダーが動作しなくては意味がありません。

ハーネス検査を支える技術力

製造業において、なくてはならないハーネスケーブル。その製造工程は複雑です。

ブザーチェッカーでの配線チェックは大変な労力を要します。

高電圧検査を耐圧計や絶縁計で安全に行うには、専門知識が欠かせません。

株式会社ナックコーポレーションは、ハーネスに求められる電気的試験を効率的に安全に実施できる、ハーネス検査器を長年開発しています。

ハーネス製造現場の省力化・高品質化を実現してきました。

これからも私たちの技術とノウハウで、ハーネス検査を支え、社会の安全に貢献してまいります。

【無料ハンドブックPDFダウンロード】ハーネス検査でわかる不良

「ハーネス検査でわかる不良」ハンドブックを以下よりダウンロードいただけます。作業者様の教育ツールとしてご活用いただければ幸いです。

ご相談はこちら

ハーネス検査器に関するご相談は、以下のフォームからお気軽にご連絡ください。