【ハーネスの不良】 メス端子開き発生と流出防止のハーネス検査

【概要】 メス端子開きの発生と流出防止のためのハーネス検査

本動画では、ハーネスケーブルやワイヤーハーネスの加工ミス、不良の ”メス端子開き”の発生原因や挙動、流出防止策をご紹介いたします。 この不良流出防止には、ハーネス検査の瞬断試験にて振動/衝撃下での導通確認が必要です。 ナックコーポレーションの検査器は瞬間断線試験を搭載しております。 実績のある検査器をエラー検知、品質向上にお役立てくださいませ。

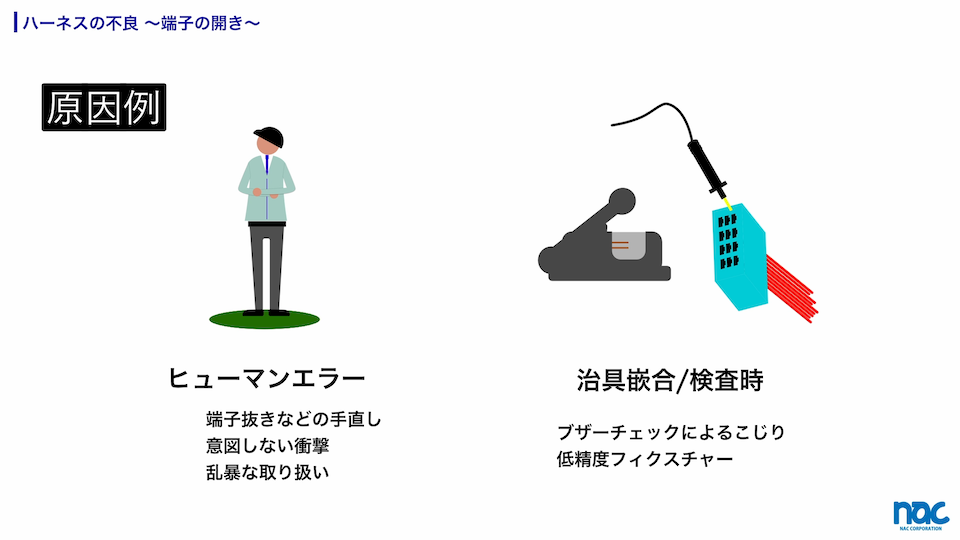

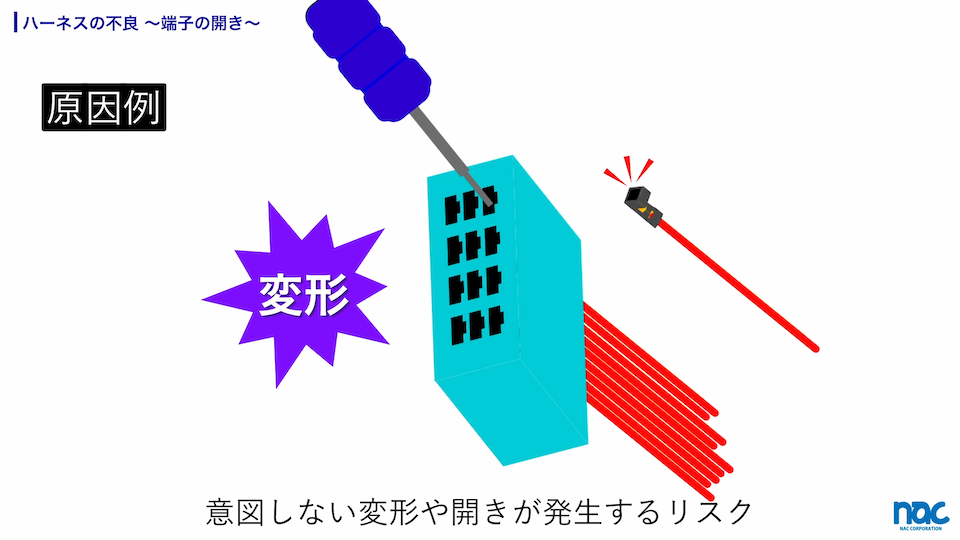

なぜメス端子開きは発生するか?

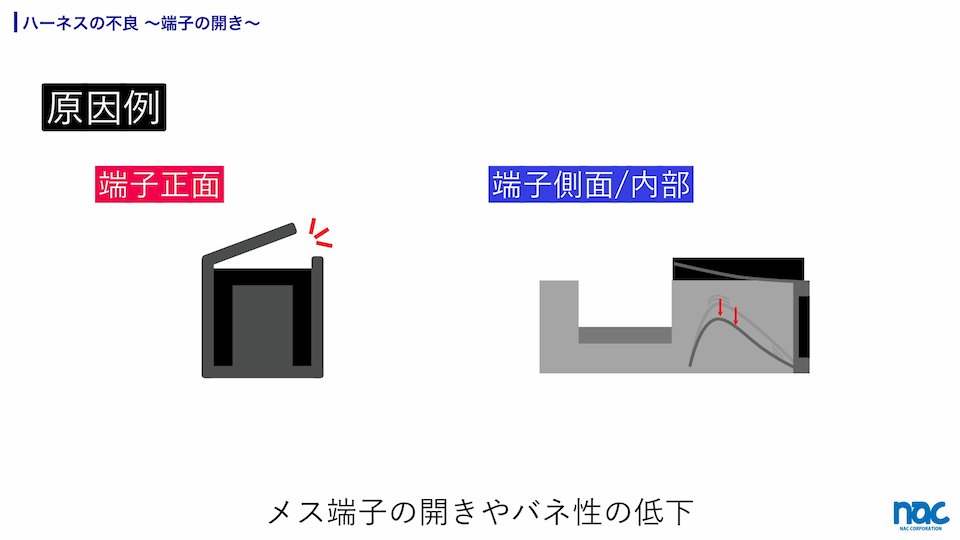

メス端子の開きは端子の取り扱いや治具嵌合時などに発生します。 狭ピッチ化するコネクタは、強度が低く、繊細です。 意図しないヒューマンエラー(落下やぶつけ)や、 精度の低いフィクスチャーによる嵌合ずれによって、端子にダメージを与えてしまう可能性がございます。 こじりによって端子はダメージを受けます。 誤配線の手直し時など、端子に力を加えて開くため、変形を発生させます。 接触を安定させる端子のバネの効きが弱くなります。 またブザーチェッカーで導通試験を行っている場合も同様で、プローブで無理にタッチを行うと変形します。

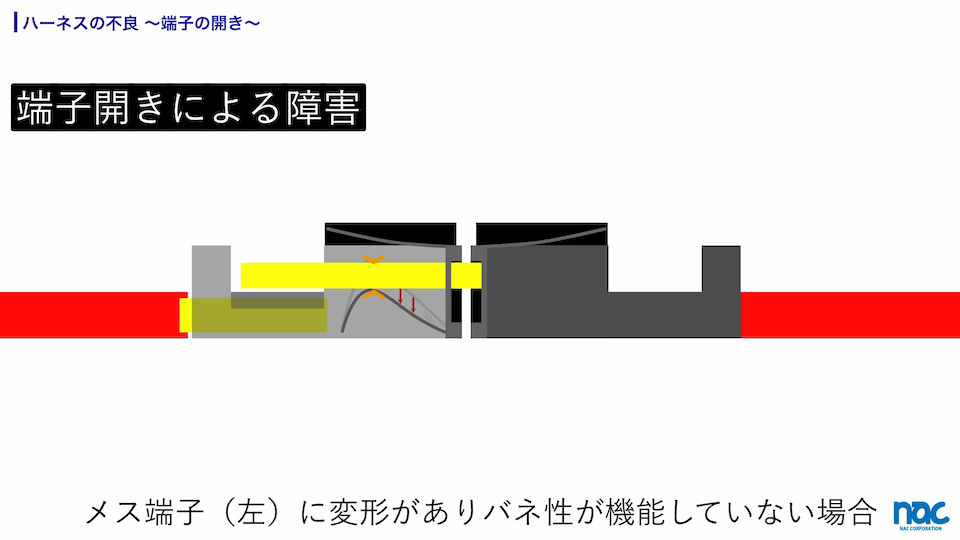

端子開きが発生していても導通はする?

端子の開きが発生していても、金属同士が触れているため、スタティックな状態では導通はしています。 しかし、ハーネス本来の能力を発揮していません。 振動によってその緩みは大きくなり、瞬間的な断線を発生させます。 配線試験を合格し出荷したにもかかわらず、納品先メーカーから不良と言われるケースがあります。 これは瞬間断線の可能性がございます。 例として振動に常に晒される自動車や鉄道、二輪車、航空機ではこのような端子の開きは不具合の原因となります。

端子不良の検知はハーネス検査器の瞬間断線試験が有効

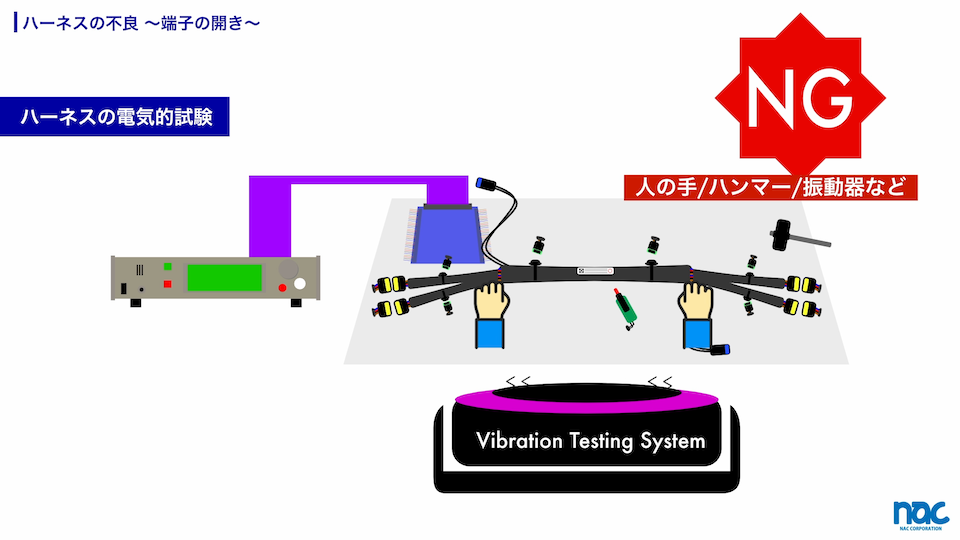

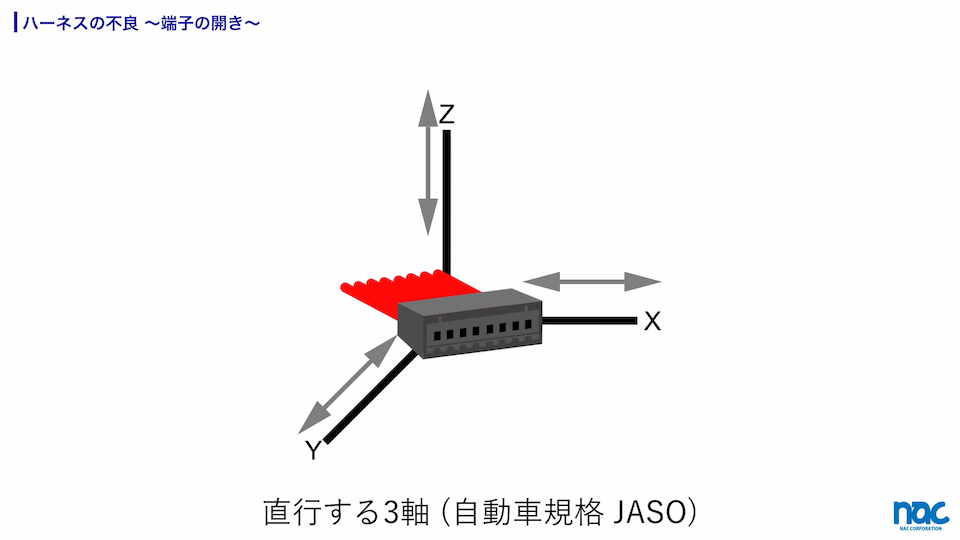

端子開き不良のある製品の流出を防止する試験はなんでしょうか? X線検査ではハイレベルな装置が必要となります。 量産の検査工程への導入はコスト、タクトの観点から容易ではありません。 実際の振動下での導通を、ハーネス検査器の瞬間断線試験で確認することが最適です。 配線試験などを合格した後、瞬間断線試験を行います。 瞬間断線試験中は人の手やハンマー、振動器などで振動、衝撃を加えます。 また衝撃の方向はJASOにて、直交する3軸の両方向から加えることが規定されています。 規格に準拠する場合はもちろんですが、準拠しない場合も被検査物に合わせて考慮する必要があります。 フィクスチャーでの嵌合では精度や丁寧な操作が必要です。 ブザーチェッカーでのチェックも、人がプローブで端子に直接触れるため、 意図しない変形を起こす可能性がございます。