【ハーネスの不良】 電線被覆の未ストリップ(ストリップミス)の発生と流出防止のためのハーネス検査

【概要】 未ストリップ(ストリップミス)の発生と流出防止のためのハーネス検査

本動画では、ハーネスケーブルやワイヤーハーネスの加工ミス、 ”電線被覆の未ストリップ”の発生原因や挙動、流出防止策をご紹介いたします。 この不良流出防止には、画像検査や圧力検査の他に、瞬断試験にて振動/衝撃下での導通を電気的に確認が必要です。 ナックコーポレーションの検査器は瞬間断線試験を搭載しております。 実績のある検査器を、エラー検知、品質向上にお役立てくださいませ。

電線被覆の未ストリップ(ストリップミス)の発生とその挙動

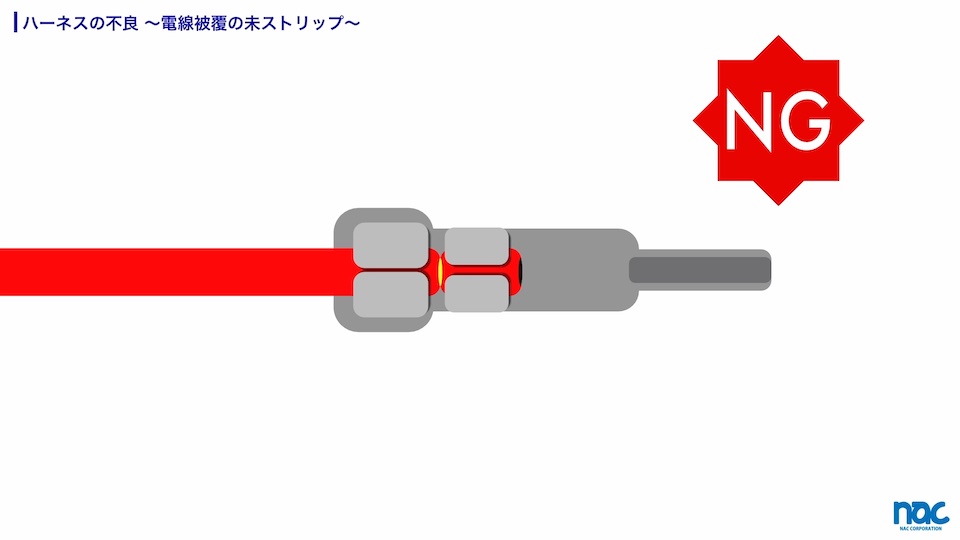

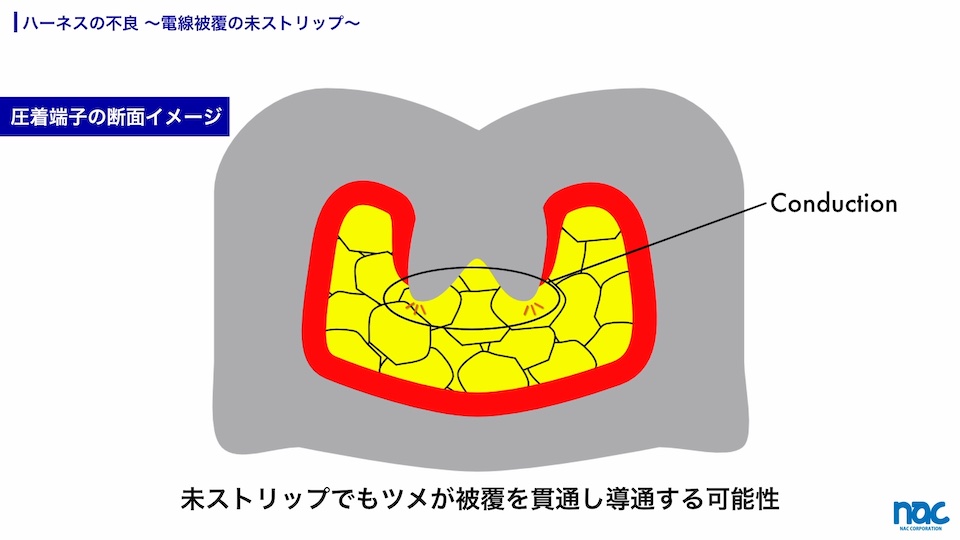

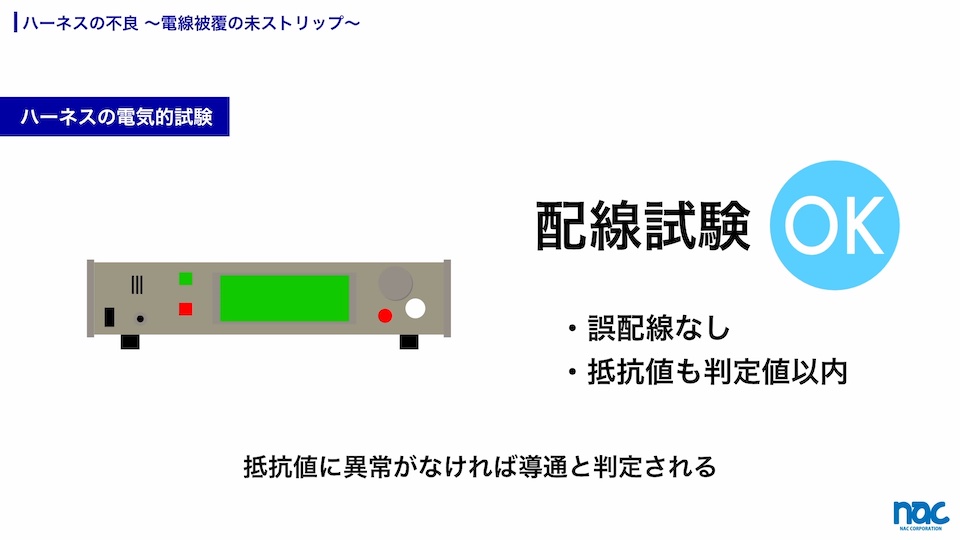

電線被覆の剥き忘れ、未ストリップはヒューマンエラーでの発生や、機械によるストリップミスも低確率で発生します。 未ストリップの電線であっても、端子や電線断面状態によっては導通しないとは限りません。 圧着端子のツメのみが被覆を貫通することがあります。 ほんの一点でも端子と電線が接触していれば、電気は流れ配線試験はパスし、抵抗値にも大きな差は生まれません。 しかし、ハーネス本来の機能は発揮されていません。 スタティックな状態であれば導通していますが、 振動や衝撃、屈折により、実際の使用環境では導通状態が不安定となります。 これは環境によって導通、非導通となってしまう、瞬間断線現象によるものです。 これらがフィールドに流出すれば、重大な事故となり得ますし、お客様からの信頼を失ってしまいます。

自動車業界での電線被覆未ストリップ(ストリップミス)の動作不良の例

配線検査を合格し出荷したにもかかわらず、納品先メーカーから不良と言われるケースがあります。 未ストリップによる瞬間断線の可能性がございます。 自動車用のワイヤーハーネスに瞬断不良があると、 ランプ類の不灯、ドライブレコーダーの映像・音声の乱れ、サイドミラーなどの動作不良 最悪の場合走行不能となるケースもあります。

電線被覆の未ストリップ(ストリップミス)流出防止とする検査

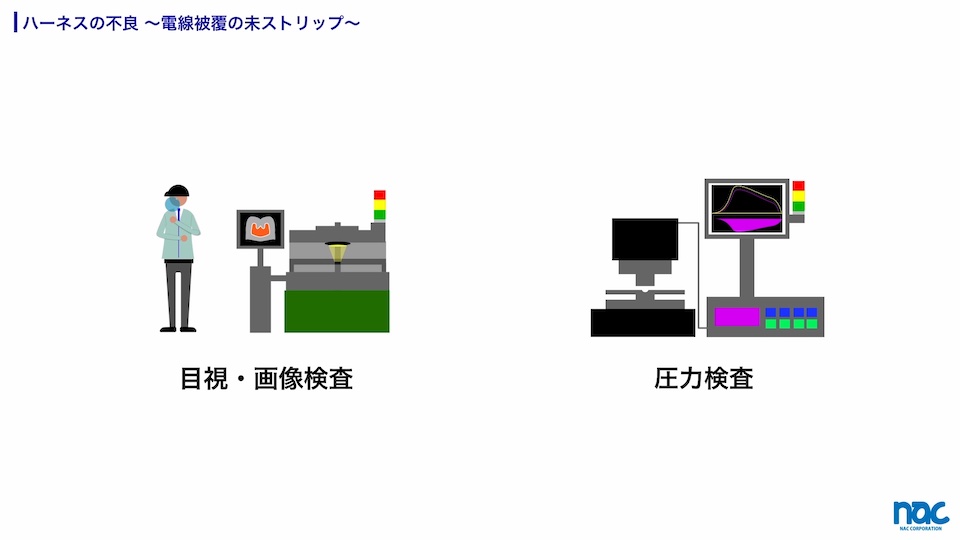

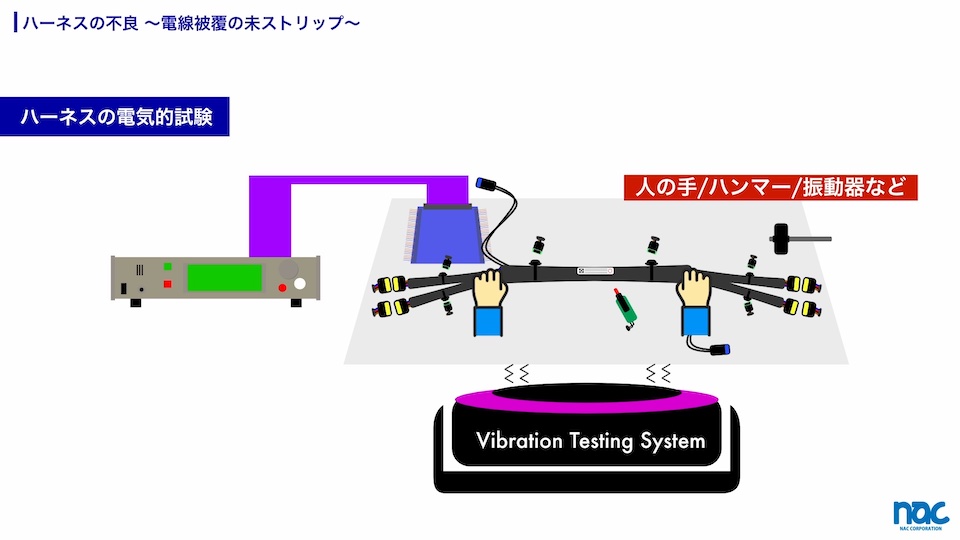

目視、画像検査や、端子圧着時の圧力検出装置(クリンプフォースモニター)による検査があげられます。 ハーネス完成状態での最終検査では、振動、衝撃下にて導通しているかを電気的に判定するハーネス検査器による瞬間断線試験を行ってください。 ハーネス検査の配線検査で、スタティックな状態にて回路が正しいことを判定します。 瞬間断線試験は、配線試験で回路が正しいことを確認した後に行います。 回路導通を監視した状態で衝撃や振動を加え、その際に瞬断(msec~μsec)がないことを判定します。 衝撃や振動の与え方は被検査物や、検査現場によって異なります。 ワイヤーハーネスの瞬断検知では人の手でストレスを加えるケースが多いですが、 昨今では自動化する動きもございます。